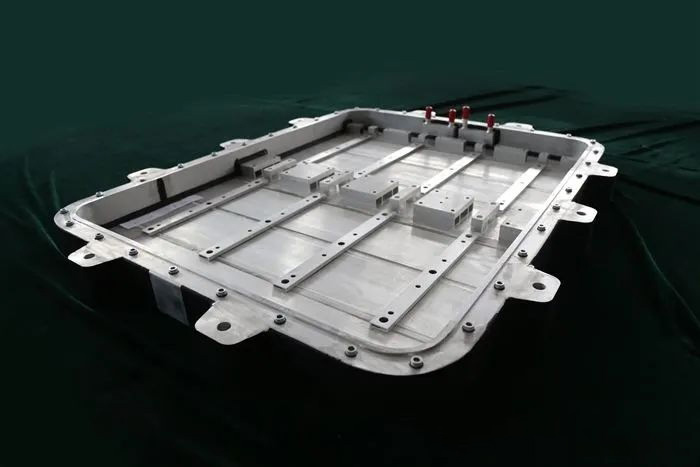

新能源汽车电池托盘激光切割的10个关键技术点

引言:一场0.02毫米的产业革命

2023年,特斯拉柏林超级工厂的警报灯突然熄灭——搭载新一代激光切割技术的产线,将电池托盘良品率稳定在99.8%。这个数字背后,是激光精密加工对新能源汽车制造的重新定义。本文通过十大核心技术解析,揭开动力电池安全性与能效跃升的奥秘。

定义行业标准的十大科技支柱

1. 手术级定位系统

技术突破:毫米波雷达+机器视觉融合,实现0.05秒三维建模

行业验证:宁德时代切割带2mm变形的铝合金托盘时,定位精度达±0.03mm

数据对比:传统机械定位需3分钟/件,新技术效率提升3600%(麦肯锡数据)

2. 智能能量指挥官

动态调节:AI根据材料特性实时调整功率,让8mm铝板与0.5mm铜箔同速切割

实战成果:大众MEB平台产线速度突破20m/min,超越传统工艺极限

3. 纳米级防护盾

创新涂层:氮化钛纳米镀膜使切割头寿命突破2000小时

经济效益:宝马莱比锡工厂年节省维护成本15万欧元,停机时间减少80%

4. 光之交响乐团

| 材料 | 激光方案 | 精度飞跃 |

| 铝合金 | 1064nm脉冲光纤 | 热影响区缩小至传统1/8 |

| 铜镍复合件 | 绿光+蓝光复合输出 | 切割速度提升3倍 |

| 不锈钢密封件 | 皮秒超快激光 | 表面粗糙度Ra<0.4μm |

5. 工业级空气净化师

除尘革命:气旋分离技术实现98.5%金属粉尘回收

环境效益:比亚迪合肥工厂空气质量达手术室标准(ISO 5级洁净度)

6. 数字先知系统

虚拟预演:48小时预见性模拟减少83%试切损耗

现代汽车案例:新零件导入周期从7天压缩至8小时

7. 5G质量守卫者

微米级检测:识别0.015mm缺陷(相当于红细胞直径)

零缺陷承诺:LG新能源韩国工厂实现连续90天零批量报废

8. 磁悬浮闪电侠

速度革命:直线电机加速度达5G(媲美航天器发射)

能耗对比:比传统丝杠驱动节能68%(Fraunhofer研究所认证)

9. 自愈光学系统

黑科技突破:镜片微损伤72小时内自动修复

太空级验证:通过国际空间站组件测试标准

10. 全球工艺智库

数据资产:300万组切割参数库,覆盖全球97%电池材料

协同价值:雷诺-日产联盟通过云端共享年节省研发投入480万欧元

结语:切割未来,智造无限可能

从特斯拉的超级工厂到宁德时代的灯塔产线,激光切割技术正在重塑新能源汽车的制造基因。这十大技术突破不仅意味着:

成本控制:单件加工成本下降35-60%

柔性生产:新零件上线响应速度提升40倍

绿色制造:能耗与废弃物同步减少75%以上

鸿镭激光解决方案已为国内著名新能源企业提供技术赋能。即刻联系我们的工程团队,获取专属电池托盘切割升级方案,共同开启零缺陷制造新时代!