激光切割工艺革新金刚石复合片取芯钻头制造

金刚石复合片(PDC)取芯钻头概述

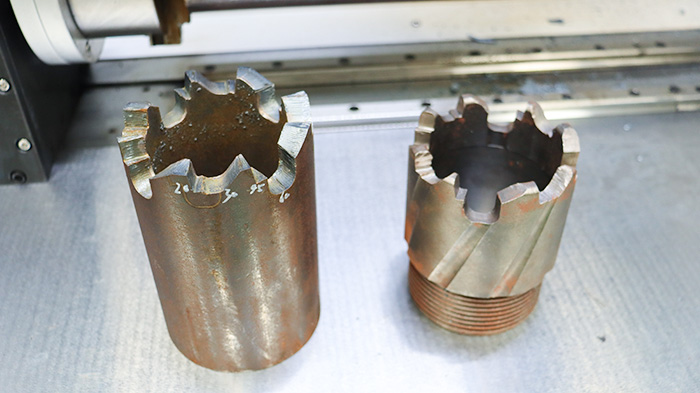

随着深层地质勘探、页岩气开发、超硬地层钻进等技术的快速发展,钻探工具的性能需求不断提升。金刚石复合片(PDC)取芯钻头因其优异的耐磨性、高效的切削能力以及对硬地层的适应性,已成为现代钻井行业的关键工具。而在其制造过程中,尤其是螺旋槽与内冷通道等复杂结构的加工,对传统制造工艺提出了严峻挑战。本文将围绕金刚石复合片取芯钻头的构造、分类、传统工艺特点与局限,重点探讨激光切割技术在该领域的突破性应用,深入分析其在提升效率、降低成本、优化质量等方面的优势。

PDC取芯钻头以聚晶金刚石复合片为核心切削单元,通过高温高压(>1400°C)将金刚石微粉与碳化钨基底复合烧结,再焊接于35CrMnSi超高强度合金钢钻头体上。其核心功能是在钻进过程中剪切破碎岩层并保留完整岩心(直径通常为钻头外径的1/3),广泛应用于地质勘探、油气钻井、煤矿抽采等领域。

金刚石复合片取芯钻头通常由钻头体、金刚石复合片、螺旋槽、排屑槽、内冷通道等部件组成。钻头主体材质多采用35CrMnSi等高强度合金钢,具备优异的热处理性能与机械强度,能够承受高负载、高扭矩等严苛工况。工作原理是通过高速旋转与轴向推进,在地层中切削出核心岩样,同时利用螺旋槽将岩屑排出,并通过内冷通道输送冷却液降温减磨。

金刚石复合片取芯钻头的分类

根据钻头结构与适用场景的不同,金刚石复合片取芯钻头大致可分为以下几类:

- 桃形片钻头:适用于中硬至硬岩地层,具有良好的导向性和取芯稳定性。

- 齿轮片钻头:刀翼呈齿状排列,适合破碎岩层,攻坚能力强。

- 平顶片钻头:刀面平整,对软硬交错地层适应性强,切削效率高。

- 每种类型的钻头在设计时均需综合考虑切削深度、冷却效率、排屑顺畅性及刀翼强度等要素。

传统机加工螺旋槽流程与痛点

传统制造金刚石取芯钻头的方法,主要包括以下步骤:

- 材料锻造:将35CrMnSi锻造成圆柱状坯料,进行粗加工与调质热处理。

- 数控车削:通过车床初步加工出钻头轮廓,包括直径、倒角、导向部位等。

- 五轴铣削螺旋槽:使用五轴加工中心进行螺旋槽、冷却孔、通道等复杂结构加工。

- 组装与焊接:将预制的金刚石复合片焊接在刀翼对应位置。

- 热处理与表面强化:进行整体热处理,提高硬度与耐磨性,同时强化螺旋槽部位表面,防止使用过程中的磨损与裂纹。

- 检测与修整:通过三坐标检测、无损探伤等手段检验产品几何与力学性能,必要时进行手动修整。

然而上述流程存在以下问题:

- 工序复杂:螺旋槽与内冷通道需分步加工,多次装夹带来定位误差,影响槽型一致性,排屑槽与内冷通道难以同时成型,需多次工序,加工周期长,耗时长达数小时;

- 应力集中:铣削振动易导致表层微裂纹,影响钻头寿命,降低抗崩性;

- 精度局限:铣削效率低,加工误差大,槽深与螺旋角(30°-40°)公差±0.1mm,影响排屑效率;

武汉鸿镭激光的金刚石复合片钻头激光切割机

激光切割技术的引入与优势

近年来,激光切割技术凭借高精度、高效率、非接触加工等优势,逐渐应用于复杂金属部件加工中。针对金刚石复合片取芯钻头,采用高功率金刚石复合片取芯钻头激光切割机替代传统五轴铣削,实现了一次性螺旋槽与内冷通道的成型加工。

- 一刀成型,结构完整:激光切割可精准控制切缝路径,一次性完成螺旋槽与冷却孔的复合切割,避免传统工艺中分段加工、重复定位的问题,大大提升加工效率与成品一致性。

- 减少热影响区,保障结构性能:激光束聚焦能力强,热影响区极小,避免热加工产生的材料软化或应力集中问题。同时切割表面光洁度高,减少后续处理工序。

- 提高加工效率,降低成本:激光切割速度远高于传统铣削方式,复杂结构可在数分钟内完成,单件加工时间由原本的小时级缩短至分钟级,节省大量人力与设备时间成本。

- 提升槽型精度与一致性:在数控系统精确控制下,切割路径一致、尺寸误差极小,保障了螺旋槽的几何精度与形状一致性,有效提升钻头排屑与冷却性能。

- 消除装夹误差与变形风险:采用固定工装夹具,全程激光非接触加工,工件在加工过程中不受力,无需频繁换夹,避免了装夹带来的误差与工件形变。

- 避免表面微裂纹,延长使用寿命:传统磨削会在材料表面形成应力集中与微裂纹,而激光切割表面质量高,材料组织未发生破坏,有效延长钻头服役寿。

激光切割带来的工艺重构

在激光切割技术加持下,金刚石复合片取芯钻头的制造流程发生了深刻变革:

- 精度与几何一致性:切缝宽度和公差控制均较传统铣削小得多,保障螺旋槽轮廓与设计参数(槽深和螺旋角)完全匹配,良品率大大提升。

- 消除机械损伤:非接触加工避免液压夹具导致的应力变形,不产生机械振动,无表层微裂纹,保护合金钢晶界完整性,延长钻头疲劳寿命,且激光切割实现420°-540°圆周覆盖的螺旋保径槽,旋转时产生局部负压,岩屑上返速度提升20%,根治“泥包”问题。

- 工序整合:从原本的多工序(车削-铣削-钻削)整合为一次激光切割加工,节省设备与人工投入。

- 高端规格快速定制:激光切割支持多种图形轨迹设计,适用于多种规格与形状的桃形片、齿轮片、平顶片、球面齿、锥形齿的异形槽加工,满足非标快速开发需求。

- 工艺流程优化:激光切割后直接进入焊接、热处理、喷丸或表面涂层等后续工序,缩短整体制造周期。

- 数字化制造升级:激光切割设备配合三维建模与CAM软件,可实现从CAD图纸到成品的一体化自动化流程,是数字化工厂建设的核心模块。

- 效率跃升与成本优化:单件加工时间从小时计缩短至分钟级,切缝窄减少废料,材料利用率提高30%以上,一台设备完成桃形/齿轮/平顶片等全样式切割。

硬岩掘进工具的“光刃革命”

激光切割工艺通过精度跃迁、效率重构与寿命突破三维变革,彻底重塑PDC取芯钻头的制造范式。其价值不仅体现于单件成本降低53%或寿命提升50%,更在于推动钻具从“经验依赖型加工”迈向全数字化制造——未来,激光切割不仅是金刚石复合片取芯钻头升级的路径,更是整个钻具行业实现提质、降本、增效的关键所在。随着深地勘探与超硬岩层开发加速,激光技术将与智能传感、耐超温材料协同,成为打开地球深部资源宝库的核心“钥匙”。