机器人三维激光切割机,为电动车产业强势赋能

随着新能源汽车和智能制造的发展,电动两轮、三轮、四轮车的市场快速扩张,对车身结构件加工的精度、效率与柔性提出了更高要求。武汉鸿镭激光在该领域的典型案例与突破,将从机器人三维激光切割机的技术特点出发,深入探讨其在电动交通工具制造中的应用价值与实践成果,分析其在提升加工质量、生产效率和企业智能制造水平方面的突出优势。

电动两轮、三轮、四轮车作为绿色出行工具,近年来在全球范围内发展迅猛,尤其在中国、东南亚、欧洲等地,随着城市交通对环保和便捷的双重要求提升,轻型电动车的市场渗透率不断提升。与此同时,对车身结构件加工的精度、效率与柔性提出了更高要求,整车制造企业也在不断寻求自动化、智能化、高精度的制造解决方案,以应对日益激烈的市场竞争和技术升级需求。在此背景下,机器人三维激光切割机凭借其高柔性、高精度、自动化程度高等特点,逐渐成为电动车骨架结构件切割的重要工艺装备。随着制造强国战略的深入推进,中国本土激光装备品牌在关键技术上不断实现突破,国产化替代进程加快。武汉鸿镭激光作为国内领先的智能激光装备制造企业,率先布局三维激光加工领域,其多款机器人三维激光切割机已广泛应用于电动两轮、三轮、四轮车整车厂与零部件加工企业,为我国电动车制造产业升级提供了有力支撑。

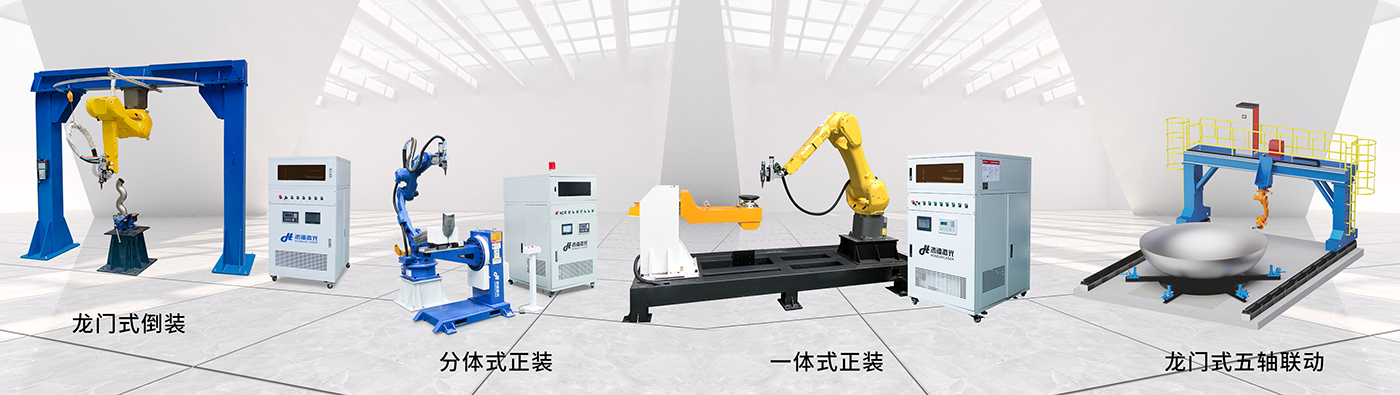

武汉鸿镭激光机器人三维激光切割机4大基础款式,可根据加工需求,搭配不同类型的联动或协同变位机、天轨或地轨

机器人三维激光切割机简要介绍

武汉鸿镭激光的三维六轴机器人光纤激光切割机可采用多种自动化装置,包括龙门和双面龙门系统。夹具和自动化装置具有出色的动态响应和较低的重量等优势。我们的三维机器人切割系统采用Fanuc或YASKAWA的世界一流机器人,集成光纤激光源和最佳设计的轻量化防撞切割头,在满负荷运行时具有高精度、高效率和低噪音的特点。我们的机器人三维激光切割机用于精确切割具有复杂表面的3D零件。特别适用于切割汽车和航空航天工业的覆盖件、底盘结构件和排气系统等异形管件,例如边缘和孔切割。它可以取代传统的修边模和冲孔模。它可以实现3D零件的高质量、高精度和高效率切割,而无需二次加工。与传统二维激光切割机相比,机器人三维激光切割机可在三维空间任意方向对异形、弯曲、封闭结构进行精准切割或打孔,尤其适合汽车、电动车、工程机械等行业中复杂结构件的加工。

机器人三维激光切割的优势

- 六轴联动,高自由度加工:多轴机械臂灵活度高,可实现XYZ三维空间内任意轨迹切割,非常适合不规则异形件、圆管、弯管、焊接结构件等复杂构件。

- 高柔性化加工:无需定制模具,CAD图修改即可切换产品;特别适合小批量、多品种订单。

- 激光非接触加工,热影响小:切口小、无机械应力影响,切割边缘整齐、加工后不易产生变形或毛刺、无需二次加工。

- 软件智能化,路径可编程:标配手动示教器,可直接生成、编辑和传送加工程序,无需编程;亦可选装三维离线仿真系统,直接数模导入,一键生成切割路径,大幅减少人工干预,提高生产效率。

- 一体化安全防护设计:设备集成激光防护罩、光路保护系统、温控报警,保障操作安全。

- 模块化集成,兼容性强:可根据工件形态灵活调整夹具及工位,实现一机多用或多任务协同。

武汉鸿镭激光的机器人三维激光切割机解决方案,广泛集成以上技术,具备自主知识产权、开放接口与灵活部署的优势。武汉鸿镭激光基于多年行业积累,为电动车领域提供整套定制化设备,涵盖车身覆盖件、车架结构、底盘构件、连接支架异形管件等部位的三维切割。

品牌力量:武汉鸿镭激光机器人三维激光切割机的实践案例

武汉鸿镭激光作为国内领先的智能激光设备制造商,推出了一系列适配电动车制造的机器人三维激光切割机,充分展示了国产设备在高性能、高可靠性上的竞争力,也推动了中国电动车制造的国产化替代进程。以下是其典型应用:

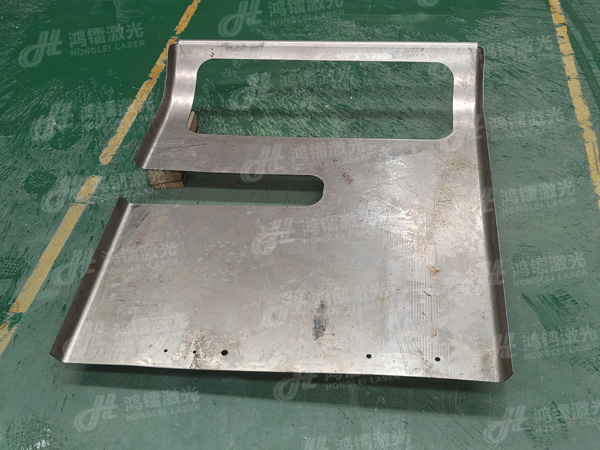

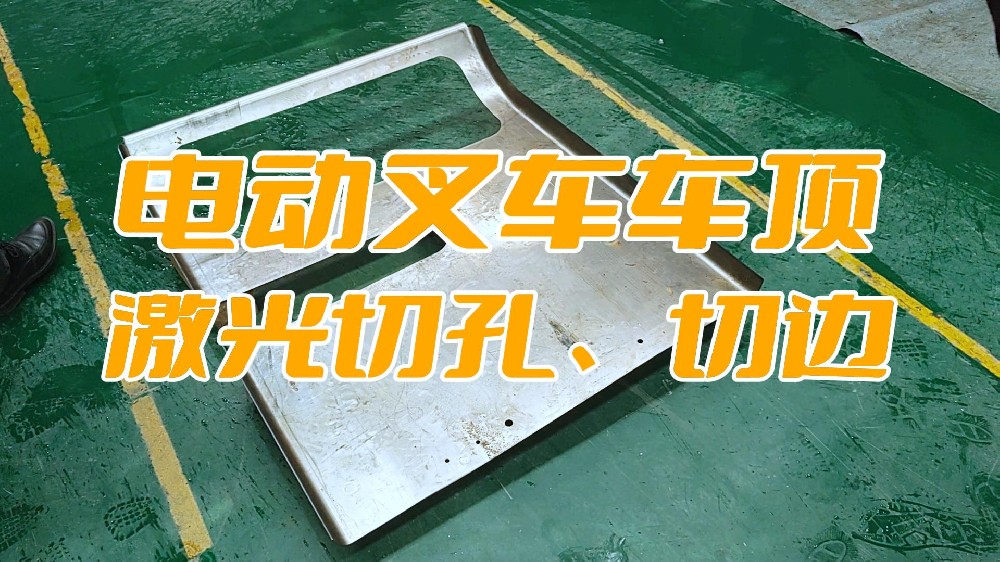

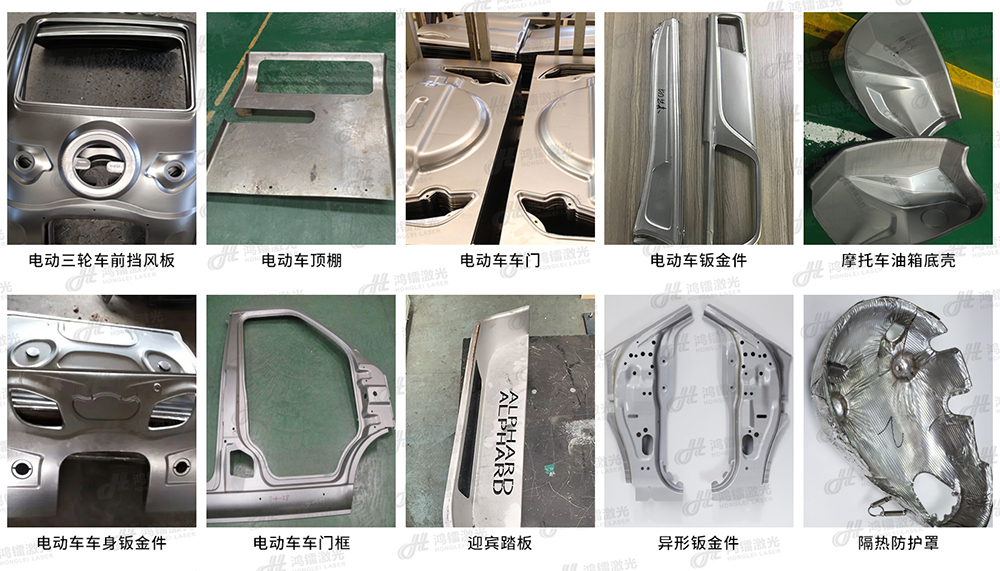

1.车身覆盖件、车身钣金件:前挡风板、车顶盖、引擎盖(或电机盖)、货箱侧板、车门内板,防护板与外壳(发动机护板、车身防护板、可能涉及到隔热及需耐冲击材料加工)。

车身覆盖件直接影响车辆的外观和安全,这些部件的特点是体型大、形状复杂,三维激光切割机能够根据工件特点可高效柔性切割曲面、深腔、窄缝等复杂结构,解决硬度高、曲面复杂的问题,实现弧形边缘、通风孔等个性化设计,确保覆盖件的尺寸精度和表面光洁度,适应多品种小批量生产,替代传统模具冲压,降低成本30%以上。如电动三轮车挡风板,作为保护驾驶员的关键部件,通过激光切割实现个性化造型(如弧形边缘、通风孔),适配车门铰链、锁具等安装需求,同时保证挡风板的强度和抗冲击性。

机器人三维激光切割机切割车身覆盖件、车身钣金件

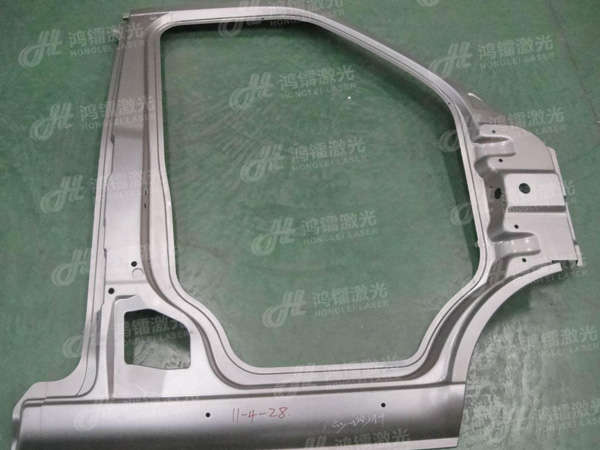

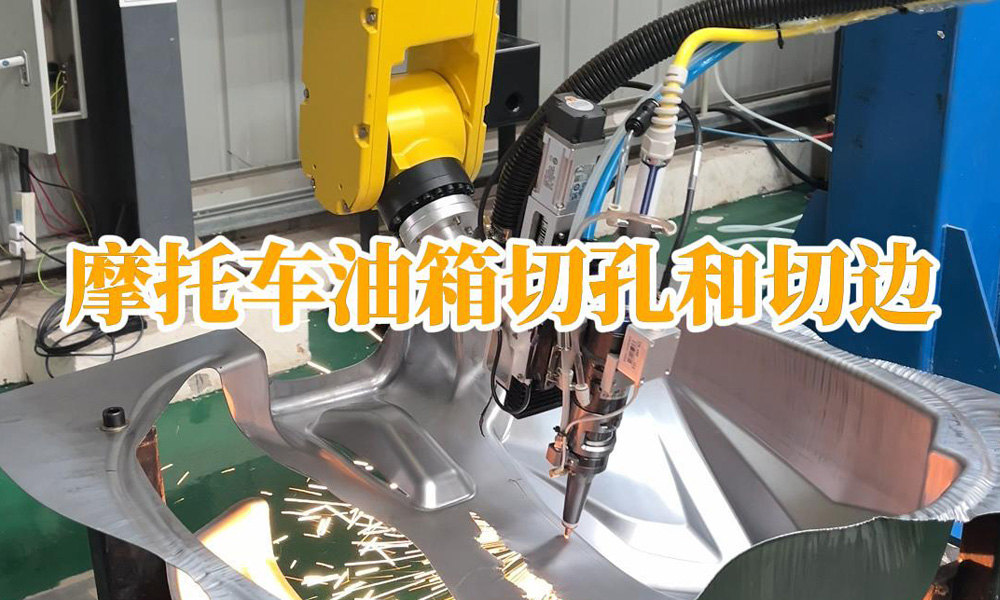

2.车架结构件、结构加强件、底盘部件:底盘支撑梁、车顶支架、防撞梁(保险杠)、座椅与内饰支架;电机与驱动系统外壳(电机外壳、变速箱壳体)。

高强度钢材(如1500MPa热成型钢)的精准切孔与修边,解决传统加工易磨损模具的问题,确保安全件强度,动态调焦技术适应不同厚度材料。对于座椅、内饰支架、减震支架和底盘框架(如沙滩车底盘),一体化切割与打孔,提升底盘的抗扭性能,提升装配精度,避免因误差导致的安装问题。

电机是车辆的“动力心脏”,其外壳需满足绝缘性、散热性、防护性要求。三维激光切割机可对铝合金、工程塑料等材料进行高精度切割,完成外壳的散热孔、安装孔、密封槽等加工,适配电机与车架的连接,对于驱动系统壳体(如变速箱壳体):通过激光切割实现壳体的复杂内腔结构,提升驱动系统的密封性和耐用性。

电池箱作为电动车的核心部件,其切割、切边、打孔等工序也使用三维激光切割技术。如电池仓箱体,切割复杂的内外轮廓及安装孔位,适配不同电池包尺寸,提升密封性及装配效率;对于电池托盘(底盘集成部件),通过三维激光切割机一次装夹完成多工序,提升密封性及装配效率,实现托盘与车架的精准对接,提升电池包安装稳定性。

机器人三维激光切割机切割车架结构件、结构加强件、底盘部件

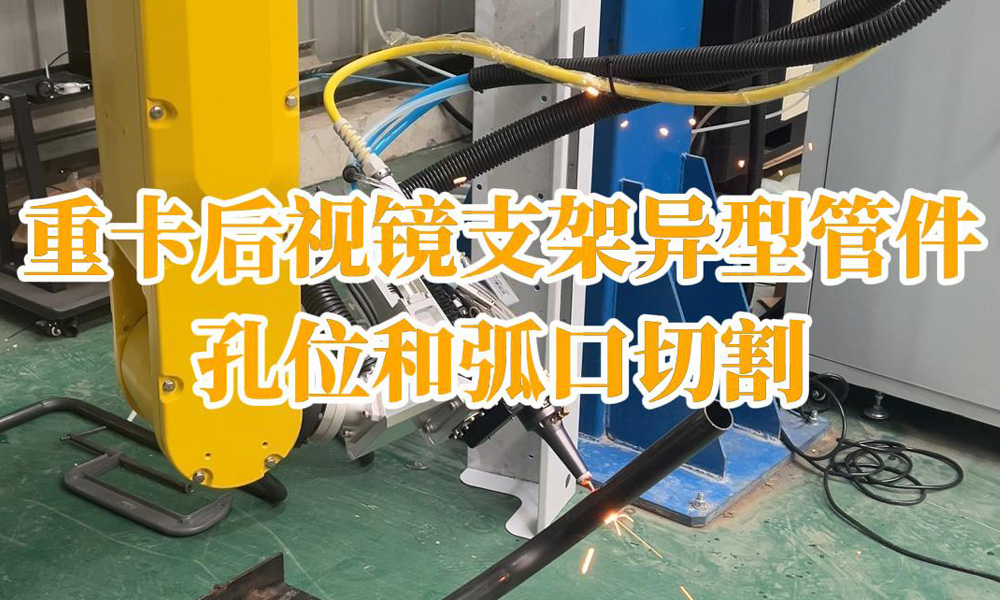

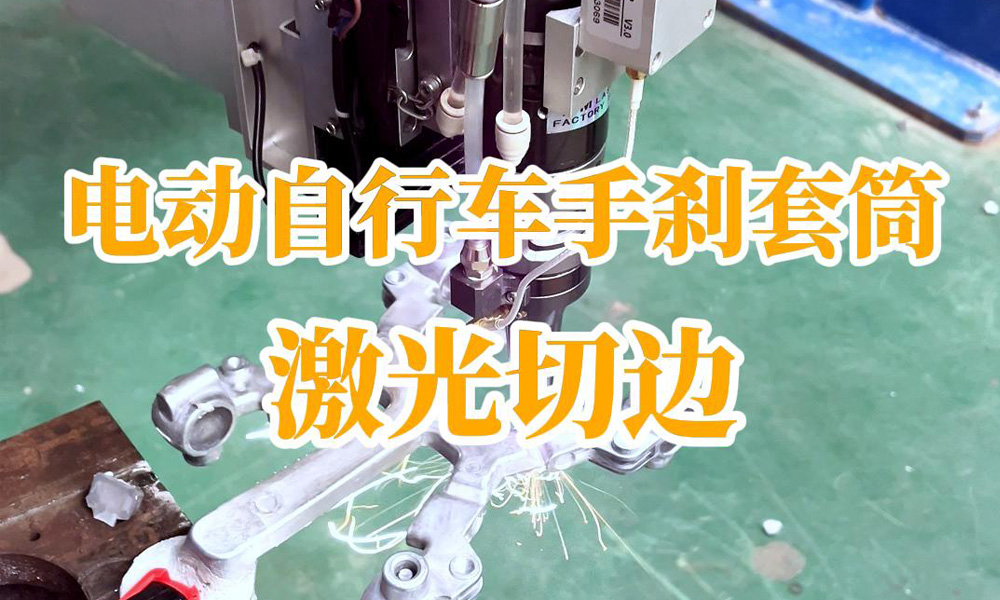

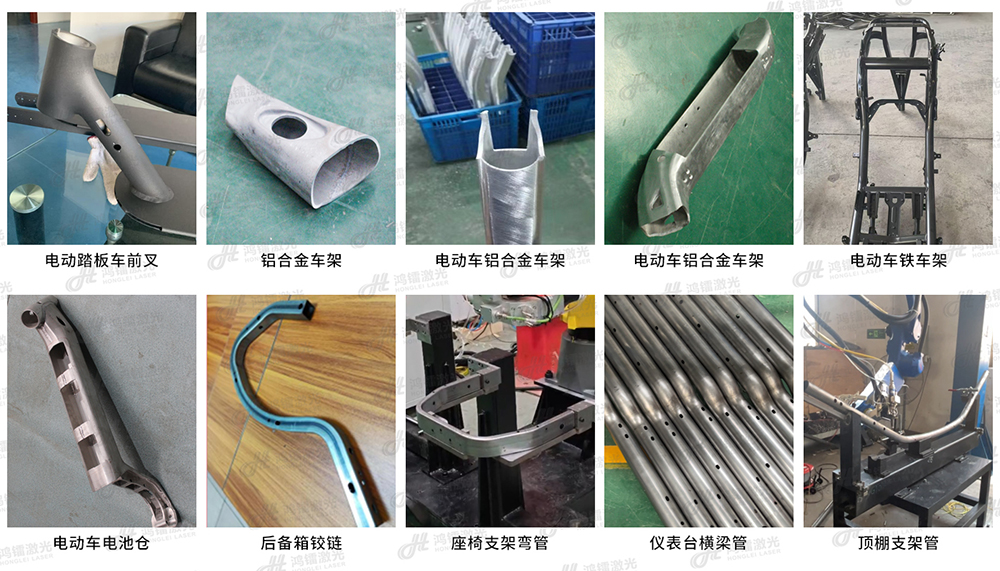

3.异形管件:车架管件、前叉、电池仓、车顶支架管、液压管路。

新能源车辆(尤其是二轮车、三轮车)的车架多采用管材结构(铝合金、钛合金、铬钼钢),其连接节点(如焊接坡口、接头)需高精度加工。三维激光切割机可实现三维管材高精度切割,完成管材的定尺切割、内外轮廓坡口加工、孔位开设,提升管材的装配效率和连接强度、安装稳定性等。如电动单车铸造件管材(车架立管、横管),采用机器人三维激光切割技术,实现管材的复杂几何形状切割(如弯管、变径管),切口平整无需打磨,提升车架结构强度与装配精度。对电动单车铸造件(如连接节点),利用机器人三维激光切割机切水口,进行高效去毛刺和修边,减少后续工序,提升生产效率。

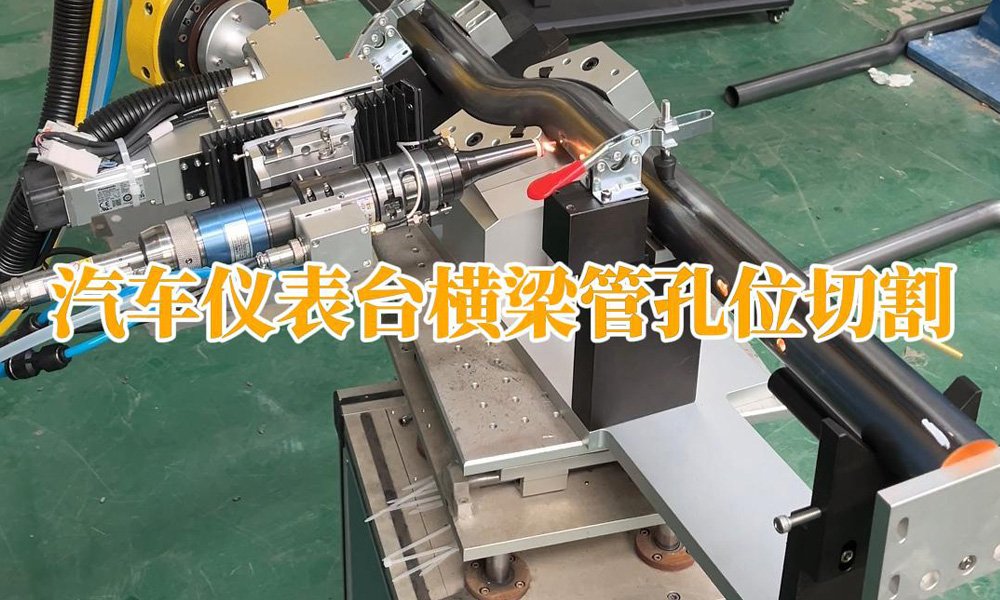

机器人三维激光切割机切割异形管件

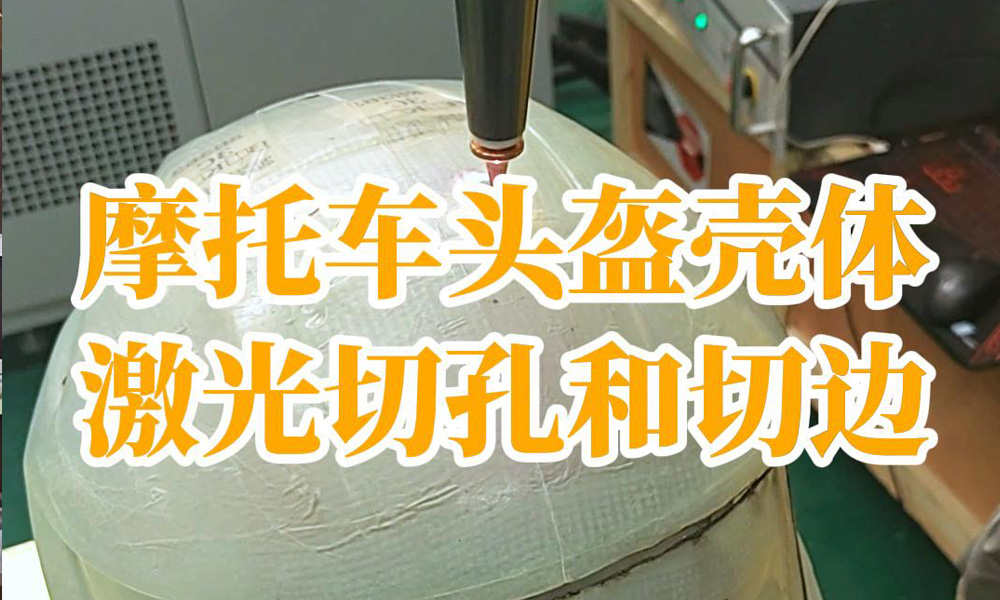

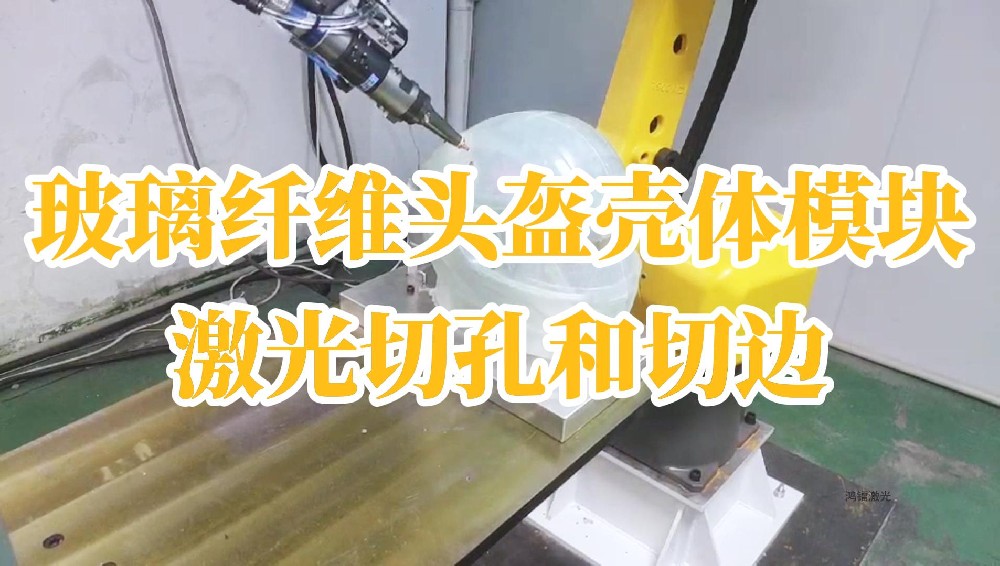

4.复合非金属部件:安全头盔(碳纤维头盔、玻璃纤维头盔、芳纶头盔)、塑料/工程塑料件(电池外壳、挡泥板、尾翼等装饰面板、电机保护罩、车架护板)。

随着电动两轮车、三轮车和四轮沙滩车的市场爆发式增长,制造企业面临着前所未有的挑战:一方面,消费者对轻型交通工具的美观度、舒适性、功能性提出更高要求;另一方面,车身非金属部件日趋复杂化、定制化、轻量化,这部分材料脆性大,传统机械切割易裂边,加工手段已难以高效、精准地应对。这些部件不仅影响整车的舒适性与美观度,更是轻量化、功能集成的重要载体。机器人三维激光切割技术悄然走进制造一线,成为高效、高精度、柔性化加工非金属结构件的重要利器。机器人三维激光切割机壳对ABS、EVA、碳纤维等热敏材料进行一体化高精度切割,采用激光切割安装孔、热风通道、密封槽,切口平整无锯齿,外观干净无毛边,保证装配贴合度,大幅提高了密封性与安全性,相较与CNC加工,大幅缩减了工序和人工成本。

机器人三维激光切割机切割复合非金属材质

与传统切割工艺的对比分析

在电动车制造行业,传统的结构件切割方法主要包括:冲压模切(需定制模具)、数控锯切、等离子/火焰切割和人工打孔与开槽,机器人三维激光切割凭借其高柔性、高精度的特点脱颖而出,正成为整车厂商和零部件制造商的新宠。

| 工艺 | 特点 | 优点 | 缺点 |

| 冲压模切 | 依赖专用冲压模具,通过模具挤压成型出所需形状。 | 速度快,适合大批量生产,零件尺寸一致性好。 | 前期模具投入高,模具开发周期长,模具磨损后精度下降,维护成本高,不适合多品种小批量生产 |

| 数控锯切 | 利用机械锯片沿预设轨迹切割金属材料。 | 设备投资相对较低,操作简单,对材料厚度适应范围广。 | 切割面粗糙,需要后续打磨处理;切割速度较慢,效率有限;机械刀具磨损快,消耗大。 |

| 等离子/火焰切割 | 通过高温等离子体或燃烧火焰切割金属。 | 适用厚板金属,切割速度较快,设备灵活,适合大尺寸工件 | 切割精度较低,切口粗糙,热影响区大,容易变形,烟尘大,环境污染较严重。 |

| 人工打孔与开槽 | 依赖工人手工操作或半自动设备打孔、开槽。 | 设备投入低,工艺简单,灵活性强,能处理复杂异形。 | 人工成本高,效率低,质量受操作人员水平影响大,安全隐患较多,劳动强度大。 |

| 机器人三维激光切割 | 借助六轴机器人和工装夹具,实现对复杂立体结构的任意角度切割。 | 速度快,精度高,柔性高,无需定制模具,自动化程度高,工序整合,调整灵活,大幅缩短加工准备时间,无耗材,适配多品种小批量生产,长期运营成本低。 | 初期投资成本较高,系统集成复杂度高,对操作人员技术要求高,对材料表面条件敏感,激光安全管理要求高。 |

机器人三维激光切割技术并不是传统工艺的全盘替代者,而是柔性制造浪潮中的重要工具,已成为新能源车辆制造的核心工艺,正加速推动电动两轮、三轮、四轮车行业从传统粗放制造向高效、智能、绿色的现代化制造体系迈进。以武汉鸿镭激光为代表的国产激光装备制造商,覆盖从两轮车管件到四轮车复杂覆盖件的全链条加工,正凭借扎实的技术积累和完善的服务体系,为客户提供全流程、一体化、高适应性的智能制造解决方案。机器人三维激光切割机的高柔性(无需模具,适应小批量、多品种生产)尤其适合车型更新快的电动车行业,高效率、高精度、速度较传统工艺提升3–5倍,减少材料浪费,热影响区小,满足轻量化与强度双重需求,是其被广泛应用的关键原因。这些优势解决了传统切割工艺存在的变形大、精度低、效率低问题,无需模具即可实现复杂形状切割,大大降低了模具投资成本;配合自动化上下料系统,实现24小时连续生产,降低人工依赖;随着AI集成等技术的普及,在国产替代战略和全球电动车快速扩张的双重驱动下,三维激光切割设备将在未来扮演更加关键的角色,将进一步推动电动车制造向高柔性、轻量化、零缺陷及可持续方向进化,推动了新能源车辆制造的智能化转型,为中国制造添上更加智慧的引擎。