机器人三维激光切割机:车辆异形管件加工的高效解决方案

随着汽车工业向轻量化、智能化与定制化方向快速发展,对汽车零部件加工提出了更高要求。特别是在车辆结构中不可或缺的异型管件(如车架管、排气管、安全结构管等),其结构复杂、曲面多变、精度要求高,传统切割方式在效率、精度、灵活性等方面已难以满足现有需求。机器人三维激光切割技术,作为当前最先进的智能化金属加工手段之一,正成为汽车管件加工升级转型的重要推手。本文将系统剖析机器人三维激光切割机在汽车异型管件切孔、切边与切豁口等工艺中的应用优势,从技术原理、加工质量、生产效率、经济效益等多个维度,全面展示其作为高效解决方案的实际价值。

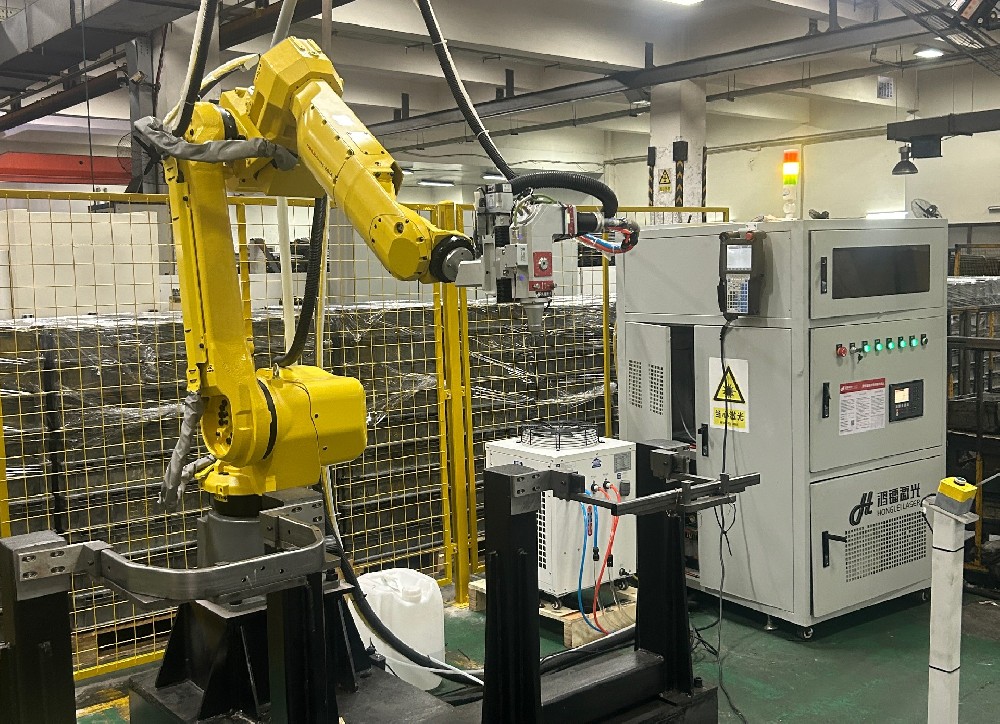

一、机器人三维激光切割机简介

机器人三维激光切割机是由六轴或七轴工业机器人搭载激光切割头,通过预编程的轨迹对复杂三维空间内的工件进行非接触式高精度加工。其核心构成包括:

-

工业机器人(如FANUC、安川、卡洛普等)

-

激光发生器(常用锐科光纤激光器,功率可选)

-

三维激光切割头(具备随动和高度感应功能)

-

控制系统与编程软件(含CAD/CAM自动轨迹生成、离线仿真等功能)

二、汽车异型管件加工的传统难点

在汽车制造中,异型管件广泛存在于底盘管、车架横梁、排气系统、防撞梁、电池包结构等部位。这些管件通常具有以下特征:

-

曲率复杂,多为弯管或复合曲面结构;

-

材质多样,包含不锈钢、铝合金、高强钢等;

-

工序复杂,需切孔、修边、开豁口等;

-

精度要求高,误差范围需控制在0.1mm以内。

-

而传统的加工方式,如冲压、锯切、铣削、等离子切割等,在处理这类结构时面临以下痛点:

-

模具依赖强、开发周期长、成本高;

-

加工精度不足,热影响区大;

-

二次加工多,耗时耗工;

-

自动化程度低,不适合柔性生产与定制化需求。

三、机器人三维激光切割的优势剖析

-

高精度加工:三维激光切割采用高能量密度激光束对金属进行局部熔融并气化,可实现精度达±0.05mm的切割效果,尤其适用于复杂曲面的精准定位加工。

-

极致灵活性:依托六轴机器人灵活运动能力,可实现空间360°全方向切割,轻松应对异形弯管的各类切孔、开槽、开豁口工艺,避免传统设备需多次定位的问题。

-

无模具、零接触加工:与冲压或铣削不同,激光切割无需模具,降低了模具设计与更换成本;激光为非接触加工,切口无机械应力影响,不易变形。

-

热影响区小、切口质量高:激光切割热输入集中,热影响区极小,不会破坏材料力学性能;切口边缘光滑无毛刺,减少后续打磨与修整工序。

-

自动化与数字化高度集成:可配套离线编程软件,通过三维建模快速生成加工轨迹,并实现自动仿真与修正,最大限度减少人工干预,提升生产效率与稳定性。

-

适配多种材料与厚度:可加工多种金属材料,支持从0.5mm到12mm不等的壁厚需求,广泛适配汽车各类管件应用场景。

-

提升产能与经济性:相比传统多工序切割方案,机器人激光切割可实现一次成型,大幅缩短工时,提升单台产出效率20%以上;同时减少人力与工装夹具投入,长期节省运营成本。

四、典型应用场景分析

排气管切孔与切豁口加工

汽车排气管由于空间布局限制,多数为不规则曲管设计。传统加工存在孔位偏差大、边缘不平整、豁口易变形等问题,而三维激光切割可一次完成多个孔位开孔和豁口切割,精准高效,成品一致性好。

车架管件切边与修整

电动车、自行车、摩托车车架管结构复杂,且焊接后需切边修整。机器人激光切割具备柔性编程与无接触切割优势,可精确控制切边轨迹,避免对焊缝及周边结构造成损伤。

动力电池包防撞结构切割

新能源汽车中的防撞结构多为异型铝管或高强钢管组成,三维激光切割可高效完成加强筋、连接孔、结构口的切割任务,实现高强度与轻量化兼顾。

多型号混线柔性生产

对于零部件种类多、批量小的来料加工客户,通过机器人三维激光切割与离线编程系统,可实现快速换型、无人化加工,真正满足柔性制造需求。

五、经济效益与投入回报分析

虽然机器人三维激光切割设备初期投资高于传统加工设备,但其长期运营成本显著降低,具体体现在:

-

减少模具设计制造费用;

-

降低人工成本,减少对熟练技工依赖;

-

降低返工率与材料浪费;

-

提高一次合格率与产品一致性;

-

缩短生产周期,加快产品交付节奏。

一项针对20家汽车零部件加工企业的统计表明,采用机器人三维激光切割后,平均综合成本降低25%,生产效率提升30%以上,投资回报周期缩短至1.5年以内。

六、未来发展趋势与展望

与数字孪生和工业视觉系统融合,实现自适应路径规划与动态误差补偿;激光与机械臂协同智能识别上下料,构建全流程无人化生产单元;结合AI算法优化离线编程效率,实现复杂路径自动生成与纠偏;面向新材料(如复合材料、钛合金)拓展激光参数库,提升切割多样性。

机器人三维激光切割机凭借其高精度、高效率、高柔性的优势,正成为汽车异型管件加工领域的技术革新核心力量。它不仅显著提升了加工质量与生产效率,还为企业实现柔性制造、降本增效提供了坚实支撑。

随着技术的不断成熟与应用场景的不断拓展,三维激光切割将在汽车制造、轨道交通、工程机械等领域发挥更大的价值,成为高端制造转型升级的重要推动力。